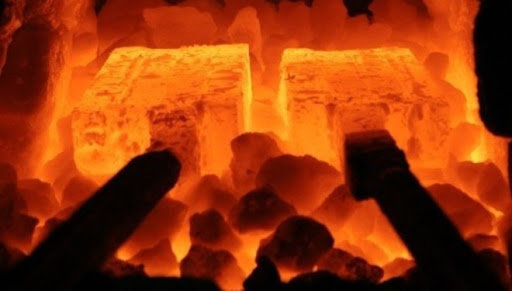

Изменение эксплуатационных свойств стали достигается за счет проведения ее термической обработки. Эта процедура предусматривает нагревание металла, а также его охлаждение разными способами для получения определенных характеристик материала. В зависимости от того, какими параметрами должна обладать сталь, выбирается соответствующая температура нагрева. Минимальные отклонения недопустимы, так как это приведет к повышению хрупкости и мягкости материала.

Что такое закалка металла и для чего она проводится

Процесс закалки представляет собой термообработку, которая позволяет улучшить механические свойства металла, что происходит путем преобразования его структуры. Суть технологии заключается в том, чтобы за счет высоких температур изменить атомную решетку, повысив эксплуатационные качества недорогих марок материала.

Закалка стали необходима для достижения следующих целей:

- повысить твердость наружного слоя;

- увеличить уровень прочности;

- снизить пластичность для повышения сопротивляемости на изгиб;

- уменьшить вес материала с сохранением его параметров твердости и прочности.

Способы закалки бывают разные, могут значительно отличаться друг от друга, но при этом все они выполняются с учетом важных свойств: температуры и времени нагрева, продолжительности выдержки и скорости охлаждения.

Методы закалки металла

Скорость нагрева, температура, продолжительность выдержки и длительность охлаждения выбираются в зависимости от используемой марки стали, а также содержания в ней углеродистых и легированных веществ. Промышленные предприятия используют следующие методы закалки:

- Ступенчатая или прерывистая — применяется для материалов, имеющих сложный состав. Процедура предусматривает быстрое охлаждение в воде (несколько минут), после чего заготовка погружается в масло, а затем остывает до температуры 300 °С. Дальнейшее понижение температуры осуществляется на открытом воздухе.

- Изотермическая — используется для металлов, содержащих большое количество углерода. Чтобы исключить образование сильных напряжений, осуществляется поэтапная процедура закаливания, подразумевающая нормализацию, нагрев до необходимой температуры и опускание в прогретую до 300 градусов селитру.

- С самоотпуском — требует квалифицированного подхода, так как процесс проводится путем быстрого охлаждения детали. Насколько сильно можно сократить время ее пребывания в жидкости, известно лишь опытным специалистам.

- В одной среде — для достижения максимальной степени твердости следует окунуть деталь в воду. Таким способом калятся среднеуглеродистые и низкоуглеродистые стали.

- В среде защитных газов — при использовании этого метода металл не меняет цвет, т. е. не темнеет, поэтому такую технологию еще называют «светлой закалкой». Такой способ является дорогостоящим, так как требует применения специализированного оборудования.

- Струйчатая — предназначена для частичного закаливания заготовок, для чего используют ТВЧ печи и индукторы, в которых происходит обрызгивание деталей водой.

Известны и другие способы, например, лазерный, индукционный. Применение соответствующих методов закаливания влияет не только на получение стали с такими свойствами, как вязкость, пластичность, прочность, пружинистость, но и на итоговую стоимость продукции.

Охлаждение при закалке

Наиболее популярными видами сред для охлаждения стали являются вода и масло. Кроме того, используют и другие составы, выбор которых влияет на конечный результат процесса. Основные требования к применению охлаждающих жидкостей и сред следующие:

- при закалке в воде последняя не должна содержать солей и различных примесей, которые негативно повлияют на качество;

- изделия сложной формы закаляются с использованием раствора каустической соды, нагреваемой до 60 °С;

- минеральные масла рекомендуются при работе с углеродистыми и легированными сталями. Важно, чтобы в составе жидкости отсутствовала вода.

Металлы, имеющие сложный химический состав, закаляют с применением технологии комбинированного охлаждения. Первоначально происходит погружение заготовки в воду, а затем она опускается в масляную ванну. Процессу закаливания и отпуска не подвергаются малоуглеродистые марки стали.